半導体産業は技術革新の最前線で活動している一方で、メーカーは生産歩留まりの向上、複雑なサプライチェーンの管理、コスト削減、市場投入までの時間の短縮といった課題に絶えず直面している。

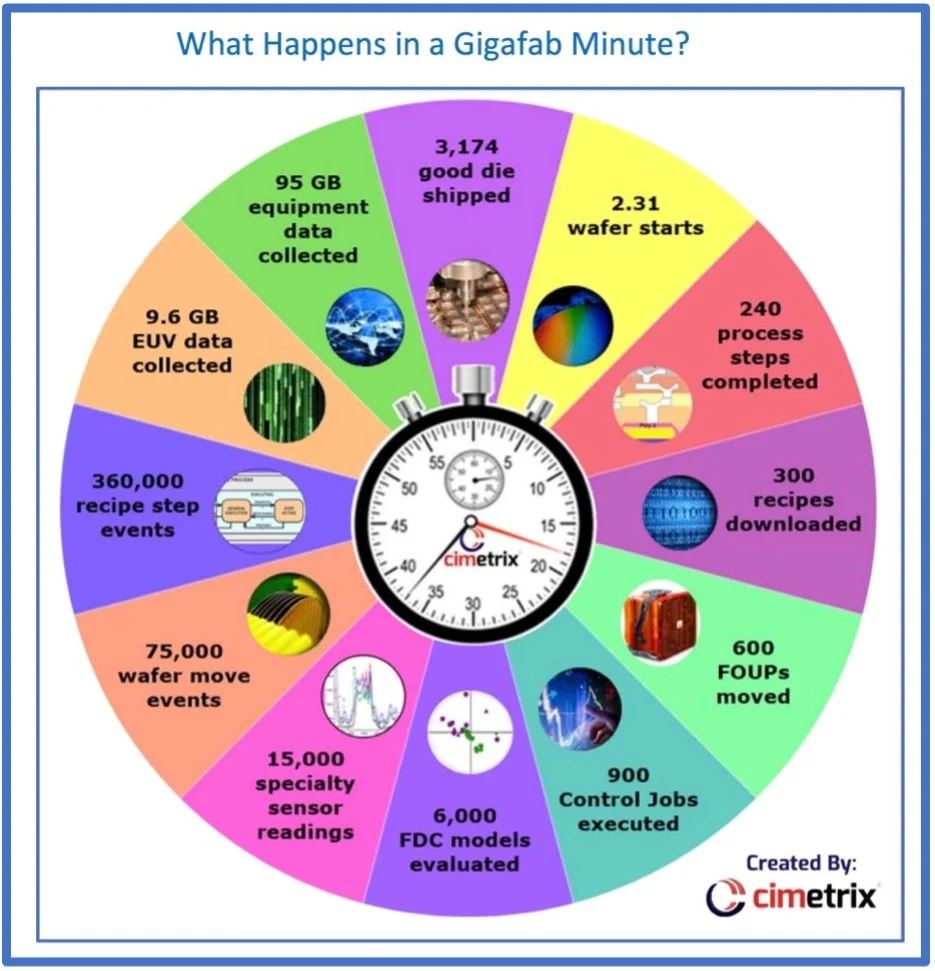

ギガファブの1分間に何が起こるのか?

半導体製造プロセスで生成されるデータ量は膨大であり、そのデータセットの管理とキュレーション自体が課題となっている。ギガファブ製造プロセスでは1分間に、75,000件のウェーハ移動イベント、15,000件のセンサー読み取り値、9.6GBのEUVデータ収集、95GBの装置データ収集、360,000件のレシピステップイベントが発生する。

データはAIの基盤である

データは人工知能(AI)の基盤となる土台である。AIシステムは膨大なデータを分析し、パターンを特定し、予測を行うことで学習し、改善する。質の高いデータがなければ、AIシステムの効果的な実行能力は制限される。 しかし、様々な種類の装置やソースから異なる頻度で生成される膨大な半導体製造データを理解するためには、全てのデータ要素を共通の定義とデータ標準に基づいて整理・統一する必要があります。これを実現するには、半導体ファブ全体のデータモデルという文脈において、データ要素の定義とその相互関係を意味論的に明確化することが不可欠です。

エクセンシオ製造分析ソリューション

エクセンシオソリューションの中核は、製造メーカーに対し、比類のない精度で製造データにアクセスし、整理し、分析する能力を提供します。これにより、メーカーはコスト削減、新製品導入の加速、歩留まりの向上、製品品質の改善を実現できます。ツール情報、欠陥データ、設備履歴、組立メトリクス、システムレベルの洞察など、膨大なデータを収集することで構築される物理的製造プロセスの仮想表現であるデジタルツインを作成可能です。 この情報はセマンティックデータモデルを用いて構造化され、データポイント間の複雑な関係を捕捉します。

半導体製造セマンティックデータモデルとは何か?

セマンティックデータモデルは、製造ライフサイクル全体におけるデータの完全性と品質を確保するのに役立ちます。材料メタデータ、欠陥データ、設備使用履歴などの情報を統合することで、セマンティックモデルはエンジニアや意思決定者が以下を実現することを可能にします:

- プロセス間のパターンと相関関係を特定する。

- 生産結果をより確信を持って予測する。

- リソースを最適化する機会を発見する。

イベントデータを計測結果と関連付けることで、製造業者は以下のソリューションを通じて、問題が歩留まりや品質に影響を与える前に積極的に対処できます:

- 製造ライフサイクル全体を包括的にカバー。 製造の複数段階にわたるエンドツーエンドの可視性を提供することで、業務の 縦割り構造を解消します。設計から最終組立まで、その機能は地理的に分散したサプライチェーンを横断し、企業全体での意思決定の効率化を実現します。

- 高度な分析とAI統合。AI および機械学習機能により、複雑なデータセットから実用的な知見を抽出し、生産量の迅速な立ち上げ、故障検出・分類による逸脱防止、設備稼働率と保守のための予測分析を実現します。

- リアルタイムデータ収集と組織化。堅牢な 接続ソリューションにより、40,000台以上のプロセス制御ツールと55,000台のファブツールから膨大な量のデータをリアルタイムで収集します。 このリアルタイムアクセスにより、製造業者は生産の健全性を継続的に監視し、精度向上のための詳細データを取得し、プロセスに即時かつ効果的な調整を加えることが可能となります。

- 強化されたサプライチェーンのトレーサビリティ。 製造施設とエンタープライズシステム(例:ERPソリューション)間のシームレスな統合を促進し 、優れた製品品質と進化する基準への準拠を実現します。

半導体製造における主要課題への対応

このプラットフォームは半導体製造における最も差し迫った課題のいくつかに対処し、メーカーは歩留まりと品質の向上を報告しています。平均して、デバイスの歩留まりは最大10%向上し、低歩留まりテールは最大20%削減され、製品品質は100万個あたり1個未満の欠陥レベルに達します。業界平均よりも30%速い歩留まり向上により、市場投入までの時間を短縮できます。

データ駆動型分析プラットフォームのその他の利点としては:

- データサイロを打破する。従来の 製造環境では、意思決定を阻害するデータサイロがしばしば問題となる。統一されたセマンティックデータモデルは、分散したデータソースを統合し、チームに統合された洞察力を提供する。

- 設備稼働率の向上。予測 分析と実用的な知見により、試験または設備の稼働率が20%向上し、運用上の無駄を削減し、ROIを向上させます。

- エンジニアリング効率を向上させる。 診断の自動化とインテリジェントな推奨事項の提供により 、エンジニアリングチームは生産性を最大5倍まで高め、より集中したイノベーションとプロセスの改善を可能にします。

実世界への影響

プラットフォームを活用するメーカー各社はその効果を報告している。ある事例では、大手ファウンドリが故障検出機能を実装後、生産異常によるコストのかかる逸脱を20%削減した。別の事例では、半導体受託組立・試験(OSAT)プロバイダーがパラメトリック歩留まりの変動を15%低減し、納期短縮と利益率向上を実現した。

他社メーカーは、故障検出と高度な分析を組み合わせることでより迅速な問題解決を実現し、誤警報を低減するとともに生産上の問題をエスカレートする前に解決すると説明している。ツール利用の最適化と廃棄物の削減により、生産プロセス全体のコスト削減が図られる一方、大規模な生産における製品品質の向上は欠陥の減少を保証し、顧客の信頼とロイヤルティを強化する。

2025年を通じて発表される新機能はAIの進化を活用し、従来のデータ分析から深層学習へ移行することでより高度な知見を提供します。拡張性の強化により、超大量生産を支える高速処理能力と分析主導のインターフェース改良によるユーザー体験の向上を実現。業界リーダーとの連携により革新的なAI対応アプリケーションを開発します。

よりスマートな、データ駆動型の製造アプローチ

競争が激化する半導体業界では、よりスマートでデータ駆動型の製造アプローチが求められています。PDF SolutionsのExensioソリューションは、最先端の分析技術、AI機能、堅牢なデータ統合により、製造企業が急速に進化する環境で卓越するために必要なツールを提供します。これにより、生産ライフサイクル全体にわたる可視化を実現し、測定可能な成果をもたらします。

詳細については、以下をご覧ください:

https://www.pdf.com/products/exensio-analytics-platform/overview/

https://www.pdf.com/pdf-solutions-platform-for-semiconductor-analytics-download/