2024年9月に開催されたGSA米国エグゼクティブフォーラムにおいて、パネルディスカッションが実施され、サムスン半導体の上級副社長マルコ・キサリ、SAPのハイテク部門グローバル担当副社長ジェフ・ハウエル、PDFソリューションズCEOジョン・キバリアンが登壇した。

本議論の目的は、世界最大級の半導体企業、最も広く利用されているエンタープライズアプリケーションソリューションを提供する企業、そして主要な製造分析プロバイダーの三者による、三つのトピックに関する見解を比較対照することにあった。

- 業界はムーアの法則の減速にどのように対応しているのか?

- 半導体サプライチェーンに対する運用面およびビジネスモデルへの影響は何か?

- 政府が分散型サプライチェーンを求める中、生じる課題をどう克服すべきか?

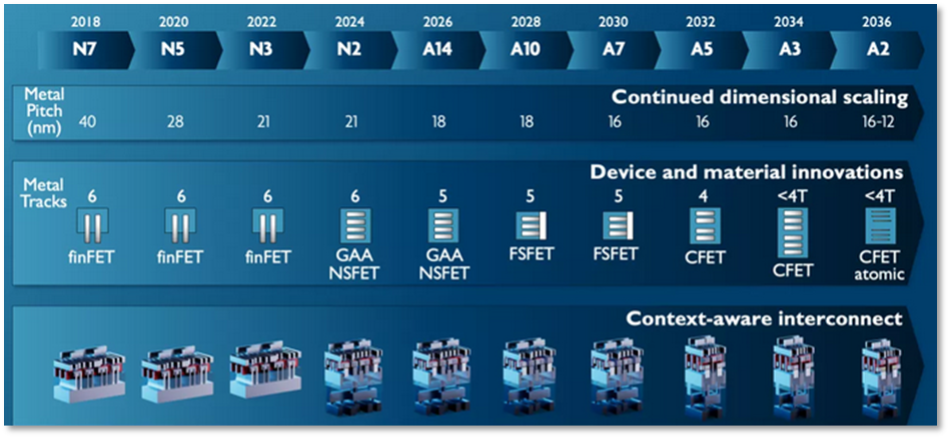

高度なコンピューティングへの需要は、AI、クラウド、経済の電化に支えられて堅調だ。しかしムーアの法則は減速しており、トランジスタ密度の増加だけではさらなる演算能力の向上は達成できない。下図のデータは、いくつかの興味深い変化と変革の機会を浮き彫りにしている。FinFET、ゲート・オール・アラウンド(GAA)、裏面給電技術により、革新者たちはスケーリングの道を模索し続けている。

図1:7ナノメートル、5ナノメートル、3ナノメートルにおけるリソグラフィーの微細化は従来の30%シフトを継続した。今後12年間で、このシフトは30%を超える可能性がある。

出典:IMEC

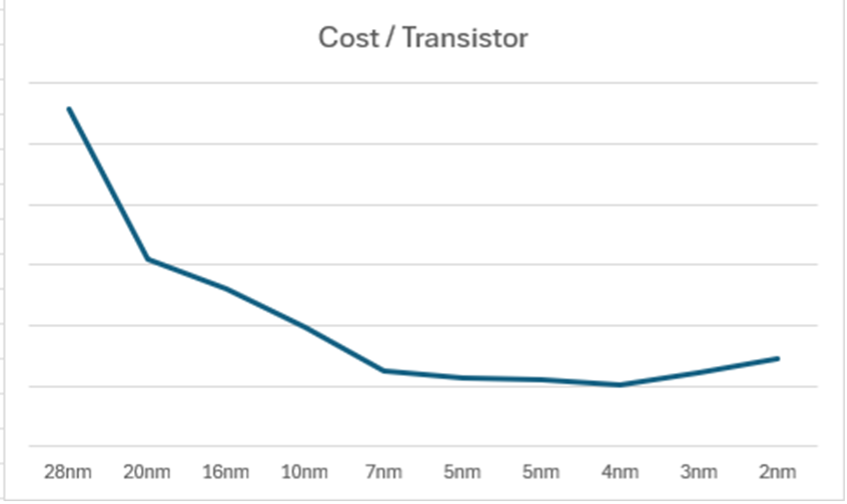

長年にわたり、トランジスタ単価は低下を続けてきた。しかし近年、その低下傾向が止まったばかりか、上昇に転じているとの主張が提起されている。PDF Solutionsの独自分析によれば、この主張はデータによって裏付けられていない可能性がある。下図の予測では、トランジスタのコストは低下せず、わずかに上昇する可能性がある。この変化は業界の運営方法を変えつつある。半導体設計を新たな方向へ導き、3D技術、チップレット、複雑なハイブリッドパッケージの探求を促進している。

図 #2 キャプション: トランジスタコストの分析により、トランジスタのコストが変化していないことが確認された。

出典: PDF Solutions

チサリにとって、製造業の観点から業界が現在取り組んでいることは、何よりもまず次世代トランジスタ構造であるゲート・オール・アラウンドへの移行である。 「これにより非常に興味深い新技術が可能となり、性能向上の継続を支えるでしょう。この移行で最も複雑な点は、経済性に関わる部分です。電力効率と性能は向上し続ける一方、トランジスタ単価は実質的に横ばい状態にあり、装置コストが大幅に上昇しているため、むしろ上昇する可能性すらあります」

コストの観点から見て、業界は真にシステムレベルのアプローチを取るようになるでしょう。そしてシステムレベルでは、当然ながら最初の解決策はチップレットであり、これは接続性も考慮することを意味します。なぜなら、最終的に最小化しようとするのはトランジスタ単価だけでなく、ビット単価とビット移動コストだからです。 移動あたりのコストとは、チップ内部のビットとトランジスタのコストだけでなく、より重要なのはメモリや演算ユニットへの入出力に伴うビットのコストです。これがまさに「接続性」であり、「この観点、つまり電気的レベル、そして最終的にはシリコンフォトニックレベルにおいて、接続性に関する膨大なイノベーションが生まれるだろう」と考えています。

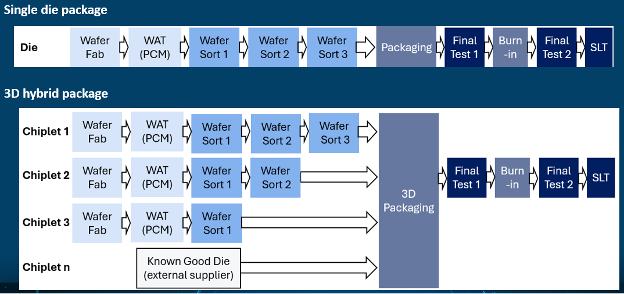

業界の組織構造を見ると…キバリアンは、半導体産業の黎明期に参入した当時、すべてが最終テスト向けに定義され、歩留まりは高く、最終テストとパッケージングは単純だったと述べた。

今日の世界ははるかに複雑化している。チップレットの登場により、テスト挿入点や部品点数が増加し、サプライチェーン全体でのデータ共有が必要となっている。「現代の電子システムではあらゆるレベルで複雑性が存在している」とキバリアンは指摘する。「iPhoneの赤外線センサーでさえ、パッケージ内に13個の部品が収められており、これは比較的単純なシステムだ」

図 #3: この図は、単一ダイパッケージと現在の3Dハイブリッドパッケージのサプライチェーンの複雑さの増加を強調している。

出典: PDF Solutions

サプライチェーンの課題は増大しており、これらの拡張されたプロセスを計画・管理するための適切なアプリケーションの組み合わせを見つけることもまた課題である。

エンジニアはこの流れに戸惑っていると、この課題の変遷を注意深く追跡するハウエルは指摘する。彼はサプライチェーンを自転車のチェーンに例える。それは直線的で、左から右へと流れる。 従来、逆順の部品表(BOM)を採用してきた半導体業界ではこのモデルは機能していた。しかし現在、半導体サプライチェーンはますます砂時計のような形状となり、設計と製造という二つの異なるサプライチェーンモデルが共存している。60年前の材料所要量計画(MRP)システムのような従来型アプリケーションは、サプライチェーン内の材料フロー最適化を目的とした手法を追加しても、依然としてブラックボックスであり、この新たな複雑なサプライチェーンを管理するのに必ずしも適しているとは限らない。

これによりソフトウェア企業は、砂時計問題への取り組み方を再考せざるを得なくなる。

彼の見解では、その進展は三つの領域で起こるだろう。一つは、生成AIを活用して舞台裏で何が起きているのかを説明するための新たなツール群を備えたAIだ。二つ目は、複数の企業を結びつけるビジネスネットワークの接続性であり、これにより拡張されたサプライチェーンで起きていることをリアルタイムで可視化できる。 「ドイツでは、自動車産業向けに供給する約200社がSAPが実現した共通プラットフォーム上でデータを共有する複雑なビジネスネットワークが出現しつつある」と彼は語る。

そして最後に、現場と経営陣を結びつける必要があります。ロットの所在や出荷時期、不良率や歩留まりを追跡する製造データは豊富に存在します。こうしたデータの一部を経営データと統合する機会があり、現場で起きていることを顧客との約束事項まで一貫して結びつけ、収益と利益率を予測できるようになります。

「つまり、私たちは新たな波、新たなクラスのツールへと向かっていると思います。それはMRPのシンプルさの最良の部分を取り入れつつ、AI、大規模データ、最適化の革新から得た洗練された機能と融合させるものです。」

キバリアンによれば、製造は半導体業界が数十年にわたり忘れ去りたいと思っていた分野だ。「ムーアの法則の減速がシステムの設計方法を変えつつある今、製造は最前線に躍り出て重要性を増している。運用面とビジネスモデルの両面から対応が必要だ」

同時に、半導体産業は製造拠点を世界中に分散させようとしている。これは政府にとって戦略的課題となっているからだ。 現在、あらゆる政府が半導体を戦略的と認識し、世界中に工場を誘致するための補助金を提供している。これは機会と課題を生み出している。半導体産業は従来、生産能力を一箇所に集中させ規模の経済を実現することに長けていた。しかし今求められるのは、生産能力の集中なしに効率性と規模を確保することだ。AIを活用することは、サプライチェーン全体での学習と効率性を加速させる最良の方法の一つである。

結論としてキバリアンは次のように指摘した。「業界として振り返り、自らの在り方を再考し、製造への見方を刷新する機会がある。膨大な可能性が存在するのだ。なぜなら、生データが示す通り、我々は世界で最も高価な資産を浪費しているからだ。 世界で最も高価なファブは、収益を生み出す製品を生産している時間がせいぜい60%に過ぎない。これほど高額な設備からこのレベルの生産性しか得られない産業は世界でも数少ない。これは世界の半導体産業全体にわたり、収益性の高い成長を実現する巨大な機会を生み出している」と述べた。