はじめに

製造設備設計において見過ごされがちな側面の一つが保守性である。保守性に関する機能の有無は、設備を稼働状態に維持するためのコストに大きく影響する。これらのコストは、保守契約の収益性に直接的な影響を与える。したがって、保守契約の収益性を向上させるためには、これらのコストを効果的に削減する方法を見出すことが不可欠である。

統計的工程管理

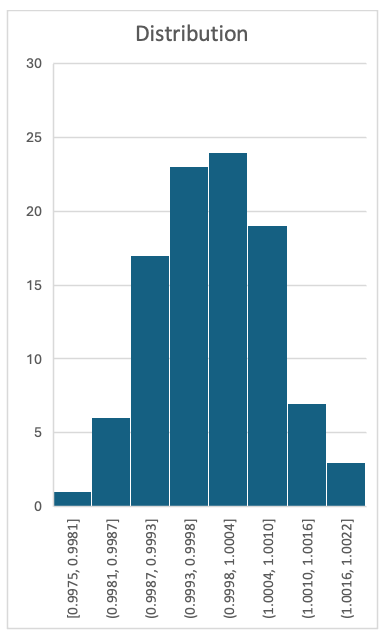

統計的工程管理(SPC)は確立された統計的手法を用いて生産工程の安定性を監視し、廃棄物や手戻りを削減するのに役立つ。SPCは測定可能で、正規分布に近似する変動を示すあらゆる工程に適用できる。例えば、ある工程が目標長1単位の部品を生産し、その変動が正規分布に従う場合、100個の部品を測定しヒストグラムにプロットすると、以下のような図が得られる:

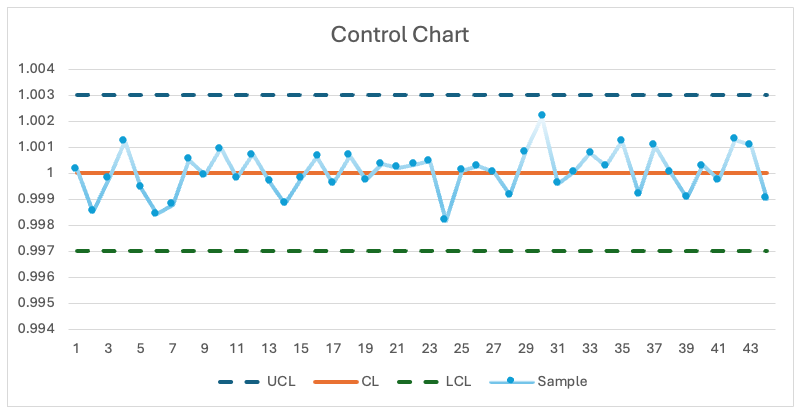

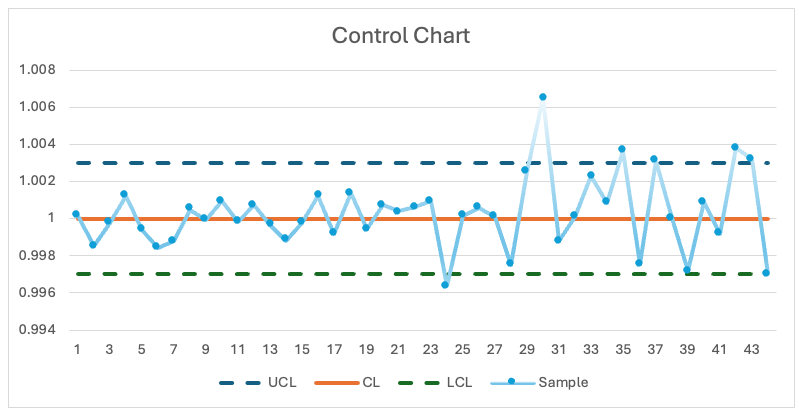

SPCは、管理図を用いて実際のサンプル測定値を期待値と比較することで機能します。期待値は、基準期間または訓練期間中に収集した測定値から算出された平均値と標準偏差に基づいています。管理図には通常、3つの主要な基準線が含まれます:

- 中心線(CL):訓練測定値の平均(平均値)。

- 上限管理限界(UCL):「管理下にある」とみなされる最高値。通常、正規分布する工程において平均値から3標準偏差上方に設定される。

- 下側管理限界(LCL):「管理下」とみなされる最低値。通常、平均値から3標準偏差下方に設定される。

新たなサンプル測定値が収集されるたびに、それらは工程管理図上にプロットされ、管理限界に対して評価される。サンプル測定値が上側管理限界(UCL)と下側管理限界(LCL)の間に収まる場合、その工程は「管理下」にあり、期待通りに稼働しているとみなされる。傾向や周期の検出、あるいは管理限界付近に複数の連続したデータ点が存在するといった追加ルールを適用することで、不安定性の初期兆候や顕在化しつつある問題を特定することが可能である。

管理図は標本平均と変動性の両方の変化を検出できる。以下の例では、標本平均が時間とともに減少しており、プロセスが「管理外」に向かっていることを示している。

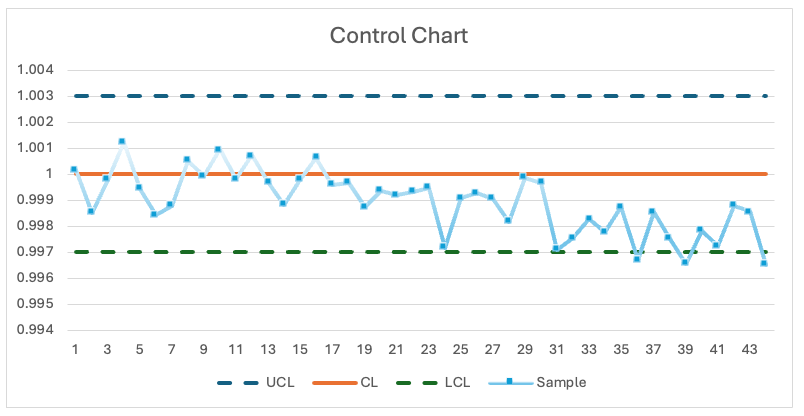

下図のチャートでは、サンプルの変動性が時間とともに増加しており、プロセスが不安定化しているか、あるいは「制御外」に向かっていることを示している。

故障検出か予知保全か?

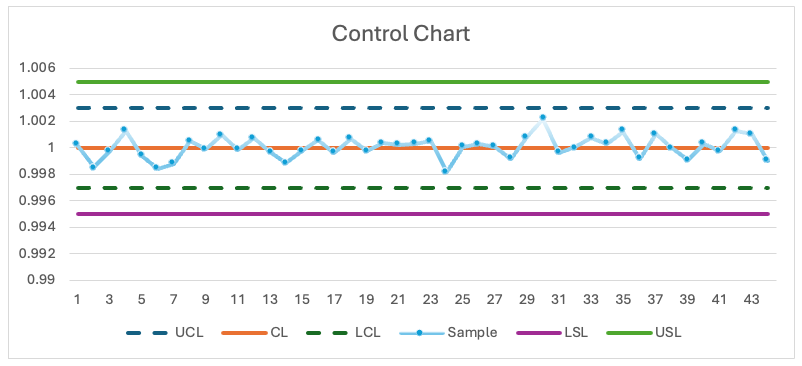

統計的に「管理外」の状態にあるプロセスは、プロセス故障とは同一ではない。理想的には、統計的管理限界はプロセスの許容範囲または仕様限界内に収まるべきである。したがって、管理図上では「管理外」と判定されるプロセスであっても、品質仕様を満たす出力を生成し得る。 例えば、平均長1.000、上限管理限界(UCL)1.003、下限管理限界(LCL)0.997という上記の部品シナリオを考えてみましょう。 設計上の公称長さが1.000で公差±0.005の場合、上仕様限界(USL)は1.005、下仕様限界(LSL)は0.995となる。これはプロセス能力指数(Cpk)1.67に対応し、プロセスが「能力を有し」、通常は仕様範囲内の出力を生成していることを示す。

プロセス平均が仕様限界の中央に位置する場合、Cpkは品質仕様限界を統計的管理限界で割った比率であり、プロセスが仕様限界内で出力を生産できる能力を定量化する。Cpk値が高いほど、プロセスの能力と一貫性が高いことを示す。

以下は、上限限界線(USL)と下限限界線(LSL)を追加した管理図です。

管理限界が仕様限界内にある場合、管理図は予防保全が必要な時期を示す効果的な指標となり得る。プロセスが「管理外」であっても仕様範囲内で稼働している場合、予防保全が必要となる可能性はあるが、直ちに停止する必要はない。

ただし、管理限界が仕様限界を超えている場合、その工程は能力不足(Cpkが1.0未満)と見なされる。この状況では、統計的管理限界は、生産上の欠陥が発生する前に予防保全が必要となるタイミングを確実に示すことができない。

プロセスを監視せよ、成果ではなく

多くの場合、製造設備のユニットは、自身が生産している具体的な製品や、その生産品質を認識していません。例えば、ウィジェットを製造する設備は、目標長さが1.000であることを「認識」しておらず、実際に生産されている長さを直接把握しているわけでもありません。これにより疑問が生じます:設備はどのようにしてSPCを用いて品質を監視できるのでしょうか?

装置は出力の品質を直接測定しない場合もあるが、生産に関わるプロセスを監視することは可能である。つまり、最終製品の品質に影響を与えるプロセスパラメータや状態を追跡できるのである。

半導体製造装置において監視可能なプロセス属性の例としては、以下のようなものがある:

- 光源強度

- 画質(例:焦点、コントラスト、明るさ)

- ガス流量

- 配管またはチャンバー内のガス圧力

- 電圧

- 潮流

- 速度(例:回転速度または直線速度)

- 環境圧力(大気圧、真空)

- 温度

- 期間(例:コマンド完了時間)

実績 vs 予想

プロセス制御で使用されるあらゆるプロセス属性の重要な要件は、センサーを通じて測定可能であること、つまり実際のセンサーデータに基づく必要がある。プロセス制御は測定値と期待値を比較することで機能するが、生測定値の事前処理が必要な場合も少なくない。

閉ループ式ガス冷却システムを例として考えてみましょう。ガス流量はマスフローコントローラ(MFC)によって制御され、設定値はプロセスパラメータによって決定されます。この場合、適切な制御測定値は実際のガス流量となります。

最初の前処理ステップは、通常、ガス流量が定常状態にある時点を特定することである。ガスが停止している間、または設定値変更直後の過渡期間中に取得した測定値は有用でない可能性が高い。流量が安定するまでに要する時間は実験的に決定できる。

システムが単一の流量設定値のみで動作する場合、処理は単純明快である:流量設定値を期待値として、測定流量を実測値として使用する。

ただし、複数の流量設定値がある場合、SPCは単一の平均値と変動性を想定するため、追加の前処理が必要となります。これに対処する方法は以下の2つです:

- 設定値がわずか数個の場合、各設定値ごとに独自の平均値と変動性を有する個別の管理図を作成できる。

- あるいは、流量設定値と実際の測定流量の差を計算することで流量誤差を利用します。この流量誤差の期待値はゼロです。異なる設定値間で期待変動が変化する場合、これらの差異を補正するためのマッピング関数を実験的に開発できます。

Cimetrix CIM制御フレームワーク ヘルスインジケータ

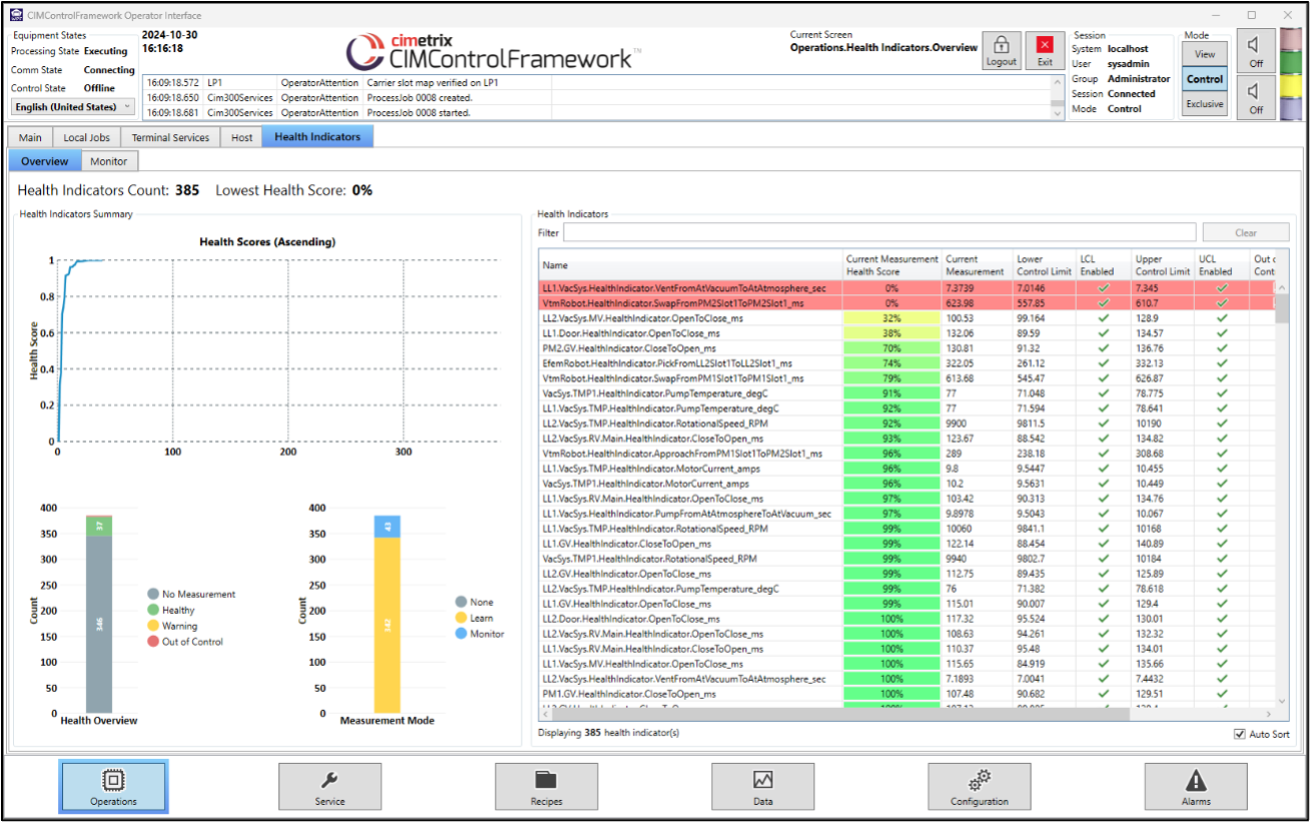

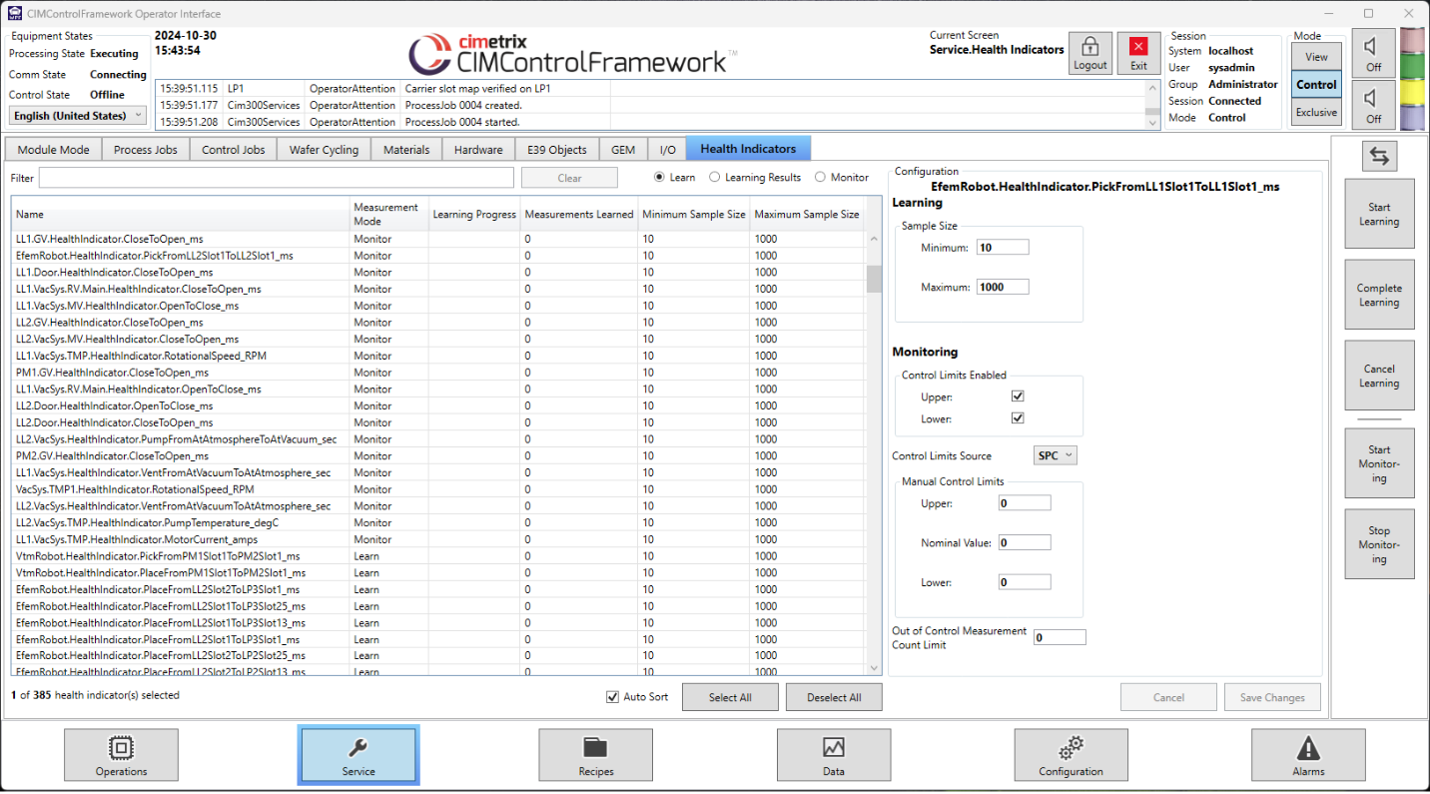

Cimetrix CIMControlFramework(CCF)は、Microsoft .NET Frameworkテクノロジーを基盤とした設備自動化フレームワークです。CCFソリューションにより、設備メーカーは監視制御、マテリアルハンドリング、プラットフォームおよびプロセス制御、工場自動化の要件に対応できます。設備ハードウェアとの連携とデータ公開を通じて、CCFは設備性能を効果的に監視する独自の立場にあります。 CCF HealthIndicators機能は、統計的工程管理(SPC)と強力で直感的なGUIベースの管理ツールを統合し、装置の包括的な監視を実現します。CCF HealthIndicatorsを活用することで、予防保全と潜在的な問題の早期発見が可能となり、保守コストの削減に貢献します。

健康指標を指導および設定するために使用されるCCF画面。

CCF画面(全健康指標の概要表示)