このブログはもともとcimetrix.comに掲載されていました。

工場は、その膨大なデータをどう活用しているのか?

本シリーズの他の投稿がSEMI E30 GEM(汎用装置モデル)規格の特定の機能や性能を扱っているのとは異なり、このブログでは装置からのデータ収集に依存する工場アプリケーションをいくつか特定します。

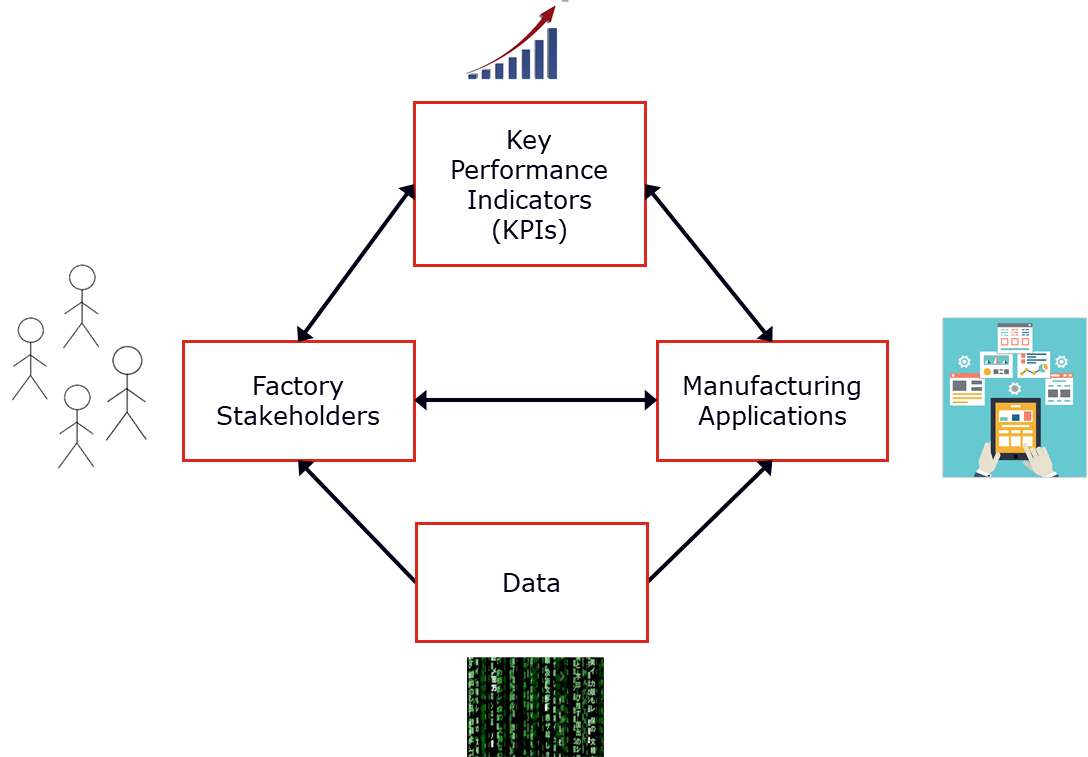

さらに、「工場では実際に、我々が提供すべき様々な設備情報をどのように活用しているのか?」という質問をよく耳にするため、本投稿ではこれらの用途を支えるために必要な具体的なデータをまとめます。このリストは決して網羅的なものではありませんが、GEMデータ収集によって目的が支援される工場関係者の範囲を理解する一助となるでしょう。下図は、主要業績評価指標(KPI)、その最適化を担当する工場関係者、これを達成するために使用されるアプリケーション、およびこれらのアプリケーションが必要とするデータ間の関係を示しています。

この種の情報を共有する最も効果的な方法は表形式である。関連するアプリケーション群(例:スケジューリング、予防保全)内では、アプリケーションは一般的に複雑さが増加する順に列挙される。これは工場アプリケーション開発スタッフによる実装順序とも一致する可能性が高い。

| 工場アプリケーション | 必要な機器データ |

| OEE(総合設備効率) | すべての時間期間における機器の状態を分類するのに十分な遷移イベントとステータスコード |

| 装置内材料フロー | 資材追跡イベント;資材所在状態インジケータおよび状態変化イベント |

| プロセス実行追跡 | 全処理モジュールの開始/停止イベント;マルチステップレシピをサポートする全処理モジュールのレシピステップインジケーターおよびステップ変更イベント |

| 待機時間ロス分析 | 装置内材料フローおよびプロセス実行追跡アプリケーション(上記参照)に必要なイベントの組み合わせと、全期間における材料状態を分類するために必要なコンテキストデータ(詳細な説明についてはSEMI E168製品時間管理規格を参照) |

| 時間ベースの予防保全(PM) | FRU(現場交換可能ユニット)レベルでタイマーを実行する |

| 使用量ベースのPM | 各FRUに適した使用パラメータおよびアキュムレータ(状態時間、実行サイクル数、流体流量、消耗品流量、消費電力など) |

| 状態ベースの予防保全 | 各FRUにおける意味のある「健康指標」 |

| FDC(故障検出および分類) | 特定の故障モデルおよび関連するコンテキスト情報によって要求される装置/プロセスパラメータ(これは完全に実施することが困難である。なぜなら、ほとんどの故障診断モデルは「正常な」運転と「異常な」運転の知識を用いて「学習」されるが、装置供給者は事前にこの情報を把握していないためである) |

| 自動化された装備の阻止 | リモート停止コマンド(例:既存または差し迫った故障を検知したFDCアプリケーションによって発行される) |

| 機器構成監視 | 重要機器定数のベクトル(期待値と許容範囲を含む)。設定依存値の場合、複数セットのサポートが必要となる可能性がある。操作員による手動調整に起因する人的ミスを捕捉するよう設計されている。 |

| コンポーネントフィンガープリント | 主要機器機構の性能パラメータ(センサー/アクチュエータレベルにおける指令/応答信号を含む) |

| 静的ジョブスケジューリング | 製品/レシピごとのセットアップ時間と実行時間、および現在のセットアップ情報 |

| リアルタイムジョブディスパッチング | 現在のジョブ完了時間の見積もり;設備にキューイングされている全材料の完了時間の見積もり |

| 工場サイクルタイム最適化 | マテリアルバッファの内容、ジョブキュー情報 |

| オペレータ通知 | 非自動/半自動環境における頻繁なオペレーター操作の通知コード。例:材料の積み込み/積み下ろし、レシピの選択/確定、装置が詰まった場合の手動「補助」提供など。 |

| リアルタイムダッシュボード | 装置/部品の生産状況インジケーター |

| 機器故障解析 | 意味のあるアラーム/故障コード、およびおそらく最近の履歴/統計 |

| ラン・トゥ・ラン工程管理 | レシピ調整可能パラメータの特定およびそれらを遠隔更新するためのコマンド |

T上記の表に記載されているアプリケーションデータの一部が機器タイプ間で標準化できる範囲において、サプライヤー固有のGEM ID(収集イベントID、ステータス/データ変数、機器定数など)を汎用的な対応物にマッピングするだけで済む汎用的な工場アプリケーションを作成する機会があります。ただし、これはGEMの文脈における「プラグアンドプレイ」の概念に関する別の投稿で扱うべき話題です。

この説明が、設備情報を消費する工場にとってその情報がどれほど貴重であるかを理解する一助となり、したがって今後設計するGEMインターフェースにおいて豊富なイベント、変数、その他の詳細情報を提供することがいかに重要であるかを認識していただければ幸いです。