このブログはもともとcimetrix.comに掲載されていました。

本シリーズ第4回「故障検出と分類」では、これまで業界全体でEDA(設備データ収集)規格の採用を牽引してきた主要な応用分野、すなわち故障検出と分類(FDC)に焦点を当てました。今回の投稿では、EDA規格の機能を効果的に活用するもう一つの重要な応用分野、フリートマッチングと管理について議論します。

問題の定義

フリートマッチング(チャンバーおよびツールマッチングも含む)が対処する課題は、現代のウェーハ製造工場を稼働させるリアルタイムスケジューリング・ディスパッチングシステムによるロットスケジューリングの柔軟性を最大化するため、類似の設備タイプを大規模に同一の動作点で維持することである。これにより、特定の製品・プロセス・レシピの重要層に専用(したがって予約)される設備インスタンスが生じる状況を回避し、影響を受けるプロセス領域の実効容量低下を防ぐ。 この状況は、特に装置への手動調整が行われた場合や、その他の要因(保守作業、消耗品の変更、主要サブシステムの交換など)が装置の動作範囲に影響を与える場合に、装置が時間の経過とともに自然に「ドリフト」するため発生する可能性があります。

もちろん、問題の一部は、いわゆる「ゴールデンツール」に合わせるべき装置をどれにすべきかを選ぶことにある。そして、ファブの製品・プロセス構成の幅によっては、複数の候補から選択する必要があり、さらに作業を複雑にする。

ソリューションコンポーネント

今日の複雑な製造問題の多くを解決するには、大量の高品質な設備データが必要であり、フリートマッチングも例外ではない。FDCと同様に、最適なツールを選択するには、どのロットが最近最高の歩留まりを示したかについての情報も必要であり、これはプロセス全体で使用された設備と相関付けられなければならない。 しかしFDCとは異なり、様々なコンテキストの組み合わせに特化した数百(場合によっては数千)もの多変量故障モデルを構築する必要はありません。チャンバー/ツール/フリートマッチングの根底にある原理は「一組の設備の基本的な動作メカニズムが一貫して機能しているならば、設備全体の挙動も同様に一貫しているはず」という考え方に基づいているからです。 これはマッチングプロセスがレシピに依存しないことを意味し、他の統計ベースの応用例と比べて大幅な簡素化となる。

一見単純に見えるかもしれませんが、実際には複雑な装置には数十もの機構(圧力/流量制御、多ゾーン温度制御、動作制御、電力/位相生成など)が存在し、装置の挙動を正確に特徴付け・監視するためには数千ものパラメータを収集する必要があります。また、特定のプロセスでは類似(同一ではない)ツールが互換性を持つ場合があるため、静的および動的な装置構成情報も考慮に入れる必要があります。

ここでEDA規格が登場する。

EDA標準の活用

SEMI EDA規格では明示的に要求されていないものの、設計者の意図と期待は、大半のSECS/GEM実装で実用的な範囲をはるかに超えた(つまり「より詳細な」)装置メタデータモデルをサポートすることにあった。装置群のマッチングおよび管理に関しては、主要な装置機構(上記に列挙)の高レベル状態変数だけでなく、設定値、内部制御パラメータ、およびそれらの基盤となるコンポーネントの詳細な状態も含まれる。

メタデータモデルには、工具の動作を規定する機器定数の完全なセットも含める必要がある。これらの「定数」は、オペレーターによって許容範囲内で「その場」に変更される場合があるためである。これは許容可能な生産慣行であるかもしれないが、それでも工具の動作範囲に影響を与え、マッチングアルゴリズムにおいて考慮されなければならない。

さらに、通信インターフェースは、これらの詳細なパラメータのサンプリングとデータ収集を、これらのメカニズムの完全なリアルタイム動作を観察するのに十分な頻度でサポートすべきである。これにより、プロセスおよび設備エンジニアは、設備が実際にどのように動作しているかをより深く理解できる。このレベルの設備可視性のサポートは、EDA規格の明示的な要件でもあった。

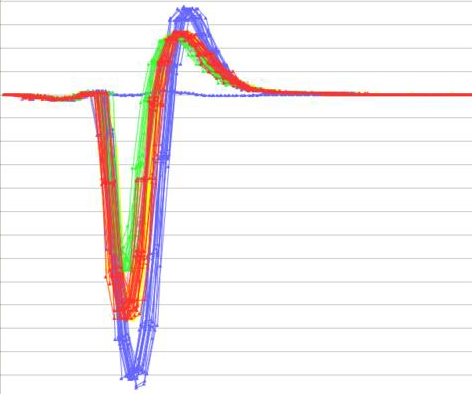

このデータが収集されると、様々な分析ツールを用いて設備パラメータの類似点や異常を検出し、安定したプロセス性能を達成する上で最も重要な要因を特定できます。現在、多くの企業がこの領域を人工知能(AI)と機械学習技術の理想的な応用分野として注目しています。この分野における今後の進展にご期待ください。

影響を受ける主要業績評価指標

フリートマッチングおよび管理アプリケーションが最も影響を与えるKPI(主要業績評価指標)は、工場全体のサイクルタイムである。スケジューリングシステムは、利用可能な全設備を最適に活用して材料をファブ内を移動させることができるためである。

装置の稼働時間も向上します。これは、装置群のマッチングに不可欠な連続装置メカニズムの「フィンガープリンティング」プロセスが、潜在的な問題を装置全体の故障を引き起こす前に捕捉するためです。最後に、実験ロットの実行に利用できる装置インスタンスが増えることで(専用ツールを用意する代わりに)、新規プロセスの歩留まり向上期間も短縮できます。

大量の同一とされる機器群を一貫して稼働させることに課題を感じておられるなら、ぜひ当社までご連絡ください。最新世代の製造アプリケーションで普及が進む機械学習アルゴリズム(フリートマッチングや管理を含む)を支える、標準ベースのスマート製造データ収集インフラ構築手法について、そのアプローチをご理解いただくお手伝いをいたします。