本博客最初发布于cimetrix.com。

在本系列的第四篇文章《故障检测与分类》中,我们重点介绍了迄今为止推动全行业采用设备数据采集(EDA)标准的主要应用——故障检测与分类(FDC)。本文将探讨另一项充分利用EDA标准能力的关键应用:车队匹配与管理。

问题陈述

设备集匹配(涵盖晶圆室与工具匹配)所解决的核心问题,在于维持大量同类设备在相同运行点运行,从而通过现代晶圆厂的实时调度与调度系统实现批次调度灵活性最大化。这避免了特定设备实例被专用于(并因此被预留给)某些产品、工艺或配方关键层的情况,这种情况会降低受影响工艺区域的有效产能。 这种情况的产生源于设备随时间推移自然产生的"漂移"现象——尤其当人工调整设备参数,或维护操作、耗材变更、关键子系统更换等因素影响设备运行边界时,这种漂移会加剧。

当然,问题的一部分在于如何选择与所谓的"黄金工具"相匹配的设备。而根据晶圆厂产品/工艺组合的广度,可能存在多个可选目标,这进一步增加了任务的复杂性。

解决方案组件

解决当今许多复杂制造问题需要大量高质量的设备数据,而机队匹配也不例外。与FDC类似,选择黄金工具也需要了解近期哪些批次展现出最高良率,这些信息必须与整个过程中使用的设备相关联。 但与FDC不同的是,无需针对各种情境组合构建数百(甚至数千)个多变量故障模型,因为腔室/工具/设备组匹配的核心原理在于:"若某组设备的所有基本运行机制均保持稳定,则该组设备的整体行为也应保持一致。" 这意味着匹配过程基本不受配方影响,相较于其他基于统计的应用,这大大简化了操作流程。

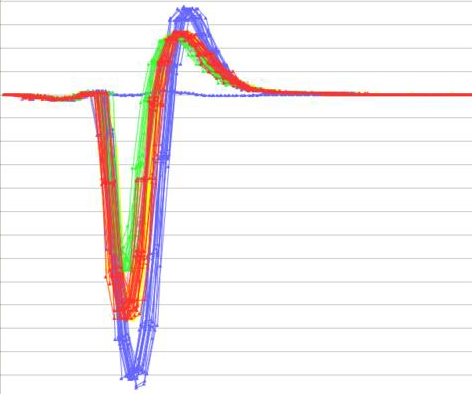

这并非表面看起来那么简单,因为复杂设备可能包含数十种此类机制(压力/流量控制、多区域温度控制、运动控制、功率/相位生成等),需要收集数千个参数才能准确表征和监控设备行为。静态与动态设备配置信息同样至关重要,因为某些工艺中类似(但非完全相同)的工具可能具有互换性。

这就是电子设计自动化(EDA)标准发挥作用的地方。

EDA标准的优势

尽管SEMI EDA标准并未明确要求,但其设计者的初衷和期望是支持远比大多数SECS/GEM实现更丰富(即"更详细")的设备元数据模型。在设备群匹配与管理方面,这不仅涵盖关键设备机制的高级状态变量(如上所述),还包括其底层组件的设定值、内部控制参数及详细状态信息。

元数据模型还必须包含控制工具运行的完整设备常量集,因为这些"常量"有时会被操作员在允许范围内"实时"调整。尽管这可能是可接受的生产实践,但它仍会影响工具的运行窗口,因此必须在匹配算法中予以考虑。

此外,通信接口应支持以足够高的频率对这些详细参数进行采样和数据采集,以实现对这些机制完整实时运行状态的观测,从而使工艺和设备工程师能够更深入地理解设备实际工作原理。支持此级别的设备可视性也是EDA标准的明确要求。

一旦收集到这些数据,各类分析工具便能通过设备参数的相似性与异常性来识别影响工艺稳定性的关键因素。目前已有众多企业将此领域视为人工智能与机器学习技术的理想应用场景。敬请期待该领域即将涌现的激动人心的进展。

受影响的关键绩效指标

受车队匹配与管理应用影响最大的关键绩效指标(KPI)是整体工厂周期时间,因为调度系统能够充分利用所有可用设备,实现物料在工厂内的高效流动。

设备运行时间也得到提升,因为持续设备机制的"指纹识别"过程——该过程是设备集群匹配的基础——能够在潜在问题导致整套工具故障前及时发现并解决。最后,当更多设备实例可用于运行实验性批次(而非仅依赖专用工具)时,新工艺的产量爬坡周期同样得以缩短。

若您正面临如何让大批量理论上相同的设备保持稳定运行的难题,请随时联系我们。我们将协助您建立基于标准的智能制造数据采集基础设施,为日益普及的机器学习算法提供支持——这些算法正广泛应用于新一代制造领域,包括车队匹配与管理等场景。