本博客最初发布于cimetrix.com。

在本系列"EDA应用与效益"的最终篇章中,我们将探讨一项既基础又直观的应用——轨迹数据分析。这项技术不仅是机器学习与人工智能(AI)领域众多新兴功能的基础,更是其中最核心的应用之一。 此外,在过去六个月介绍的所有应用中,追踪数据分析最直接地发挥了SEMI设备数据采集(EDA)标准的能力。

问题陈述

当我们询问晶圆厂工艺工程师及其自动化支持团队为何在新设备上要求采用最新的SEMI EDA/Interface A标准时,最常听到的回答是"为了更深入地理解设备和工艺行为"。 而当被问及为何无法通过SECS/GEM接口实现这一目标时,答案同样一致:"我们所需的详细信息要么无法获取,要么无法以满足精确观察和表征目标行为所需的频率进行采集。即便技术上可行,现有数据采集系统也缺乏随需求变化快速调整的灵活性,因此必须采用更灵活的解决方案。"

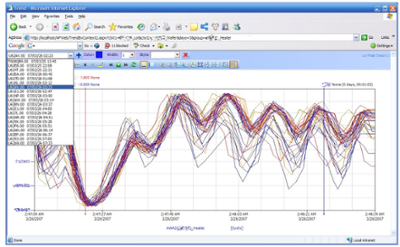

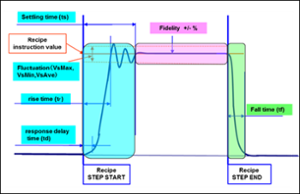

这些工程师寻求的起点,是一种能够轻松指定潜在相关设备参数列表的方法,并以足够快的速率采集这些参数值,从而观察它们之间的动态变化关系。人类在模式识别方面具有非凡能力,仅需将一组信号并列显示在"条形图"界面(见下文首图)上,便能对底层工艺过程产生重要洞察。 当然,当工程师能精确指定可视化分析的时间范围时,这种能力最为有效。这有时被称为数据"帧选",可通过设备事件来限定目标时间段(见下图二)。

\

尽管人类擅长模式识别,但当需要观察的参数数量增加和/或考虑的时间跨度扩大时,他们很快就会不堪重负……这正是追踪数据分析软件大显身手之处。

解决方案组件

除了具备高度灵活的时间序列数据可视化工具外,追踪数据分析软件包还必须能够对大型数据集进行"切片与切块"操作,以比较所有可想象的组合——包括设备实例、工艺腔室、产品、层、配方、夹具、耗材批次、班次、操作员等(您明白我的意思)——从而寻找重要工厂指标与相关设备行为之间的关联性。 此外,这些软件必须能识别并标记需进一步分析的"异常"情况(其定义需具备灵活性),因为这些异常可能蕴含传统多变量故障检测与分类(FDC)应用难以捕捉的早期故障线索。

事实上,故障检测领域正涌现出一种新观点:设备绝大多数时间都在生产合格晶圆,因此除非最新批次与当前批次的设备行为存在显著差异(通过追踪数据分析确定),否则当前批次很可能同样合格。 这种简化方法也被称为"无模型故障检测",因为它主要通过比较追踪数据信号进行判断,而非将设备参数输入高度依赖上下文的多变量统计模型。

当然,任何痕迹数据分析应用程序的质量取决于其输入数据的质量……这正是EDA标准及相关设备采购规范发挥作用之处。

EDA(设备数据采集)标准的优势

先前发布的第4期内容——故障检测与分类专题,重点介绍了Freeze II EDA标准在数据采集计划(DCP)及其组成部分(包括跟踪请求、事件请求和异常请求)方面的功能。我们同时强调了在制定设备采购规范的EDA部分时需要广泛的利益相关方参与,并阐述了为此制定的实施流程。

然而,要全面支持世界级的追踪数据分析应用,理解应向设备供应商提出哪些要求至关重要。为此,我们从典型的采购规范中摘录了以下关键示例要求。

- 设备型号内容(SEMI E120、E125、E164)

- 元数据模型的分层深度至少应包含“可现场更换单元”(FRU)级别,对于复杂子系统还需包含其下两个级别中的一个。

- 元数据模型必须包含所有影响物料移动的设备组件的命令和状态信息。这不仅包括物料传输元件(如机械臂),还包括可能抑制/启用物料移动的设备(如闸阀、联锁装置等)。

- 元数据模型必须包含设备中所有重要操作机制和子系统的控制参数。控制参数可包括但不限于:过程变量设定值与状态值;控制变量状态值;PID调谐参数、控制限值及校准常数。

- 元数据模型必须包含任何可能在基于时间、基于使用情况和基于条件的维护调度算法中有所帮助的额外使用计数器、计时器及其他参数。

- 元数据模型必须包含描述关键工艺资源(如电力、工艺气体及其他消耗品)消耗速率和消耗水平的参数。这些参数被用于某些故障诊断与控制(FDC)模型中,以检测潜在的异常工艺状况。

- 供应商必须提供所有关键工艺参数的更新速率、推荐采样间隔、正常操作范围及行为、以及高低限/变化率限值的书面说明。

- 等等

- 数据采集能力(SEMI E134)

- 设备必须内置设备控制协议(DCP),以支持供应商熟知的常规设备性能监控、诊断和维护流程。这些DCP的文档必须明确其用途、激活条件、占用的接口带宽,以及所收集数据可支持的分析类型。

- 通过EDA接口提供的设备参数必须具备若干数据质量特征,包括但不限于:内部采样/更新率足以准确反映基础信号;波形报告的时序与采样间隔保持±1.0%以内的一致性;相邻波形报告中的数值必须包含指定采样间隔内的实时值;并需剔除明显异常值。

- 性能要求

- 性能要求将通过以下参数组合来体现:采样间隔、每个DCP的参数数量、同时活动的DCP数量、组大小、缓冲间隔、临时"一次性"DCP的响应时间、相关设备状态发生后事件生成的最大延迟、追踪报告中时间戳与指定采样间隔的一致性,以及其他可能的参数。

- 示例:EDA接口必须能够以0.1秒(10Hz)的采样间隔、组大小为1的条件下报告至少5000个参数,从而实现每秒50,000个参数的总数据采集能力(带宽)。 该接口还需支持至少5个客户端的并发数据采集,同时保持每秒50,000个参数的总带宽;可采用大于1的分组大小以实现此性能水平。

- 某些设备类型可能比其他类型具有更严格的性能要求,这取决于消费应用程序对及时且高密度数据的关键性需求。

受影响的关键绩效指标

受影响的关键绩效指标

随着工艺复杂性的不断提升以及维持传统"良率达成时间"生产爬坡周期的需求,追踪数据分析无疑将在当今晶圆厂的其他"关键任务"应用中占据一席之地。对于当前采用最新极紫外光刻机的行业先驱者而言,这一点尤为重要——未来数年间,他们将需要深入探索这项新技术的诸多奥秘。

请告诉我们您的想法!

若您想了解最新EDA标准与追踪数据分析如何助力未来制造目标,或如何将其融入智能制造路线图,请立即预约会议!https://www.pdf.com/schedule-a-demo/